Переход теплопроводами железных и автомобильных дорог, уличных проездов и трамвайных путей осуществляется главным образом прокладкой теплопроводов в стальных футлярах. Закладка стальных футляров в тело земляного полотна производится закрытым (бестраншейным) способом, что позволяет осуществить строительство перехода без нарушения движения транспорта.

Наибольшее распространение получили в строительстве тепловых сетей способы продавливания и прокола стальных труб (футляров) при помощи домкратов.

Подземный переход представляет собой два футляра (при двухтрубных тепловых сетях), проложенных закрытым способом, в которых размещены подающий и обратный теплопроводы, покрытые тепловой изоляцией. По обоим концам футляров располагаются смотровые камеры, сооружаемые обычно в котлованах, которые служат для производства работ по продавливанию или проколу стальных труб.

Диаметр футляров принимается исходя из диаметра прокладываемых в них теплопроводов с учетом толщины тепловой изоляции и необходимого воздушного кольцевого зазора между поверхностью тепловой изоляции и внутренней поверхностью стенки футляра. Минимальные диаметры футляров, рекомендуемый сортамент труб и другие показатели приведены в таблице.

Основные показатели футляров для подземных переходов

Способ прокола применяется, при прокладке футляров диаметром до 400—500 мм, в глинистых и суглинистых грунтах при длине перехода порядка 20—30 м. При проколе футляров в песчаных грунтах потребная мощность домкратов сильно возрастает, а в гравелистых грунтах применение этого способа вообще оказывается затруднительным. Поэтому способ прокола рекомендуется при устройстве коротких переходов теплопроводов диаметром до 200—250 мм.

Прокол может производиться с установкой на конце футляра конического наконечника или без него. В первом случае на трубу прилагаются меньшие усилия, однако прокладываемая труба в значительной степени может отклоняться от заданного направления проходки. Во втором случае на конце продавливаемой трубы образуется земляная пробка, и грунт, вошедший в трубу, не удаляется до окончания прокола.

При применении способа продавливания могут быть проложены футляры диаметром от 800 до 1400 мм при длине переходов до 40—60 м в любых мягких грунтах.

Наименьший диаметр продавливаемых труб (800 мм) устанавливается из условий возможности разработки грунта вручную рабочим, находящимся в трубе. При продавливании футляра грунт, поступающий в его передний открытый конец, периодически удаляется. Для уменьшения усилий, потребных для продавливания, на конце футляра устанавливается нож.

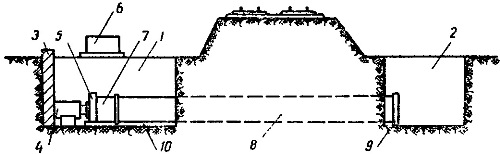

На рисунке представлена схема закрытой проходки футляров, на которой показаны основное оборудование и другие устройства для продавливания.

Схема бестраншейной прокладки футляров

1 — рабочий котлован;

2 — приемный котлован;

3 — упорная стенка;

4 — домкратная установка;

5 — торцовая нажимная заглушка;

6 — насос высокого давления;

7 — нажимной патрубок;

8 — футляр;

9 — нож;

10 — направляющие

В сухих грунтах рабочий котлован, из которого ведется продавливание, крепится досками с установкой бревенчатых стоек и распорок; в мокрых грунтах крепление стенок котлована выполняется в виде деревянного шпунтового ограждения.

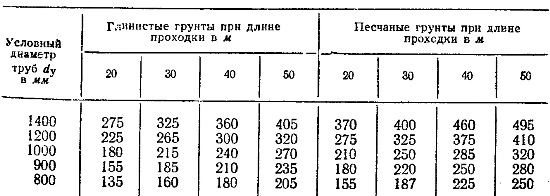

В торце рабочего котлована устраивается упорная стенка, воспринимающая усилия от домкратов. Конструкция упорной стенки принимается в зависимости от характера грунта и подлежит расчету на усилия, передаваемые от домкратов. Расчетные усилия на торцовую стенку от домкратов предварительно могут быть выбраны по таблице.

Расчетные суммарные усилия Р в Т при продавливании труб-футляров

(с периодическим удалением грунта через каждые 2 м)

В слабых грунтах упорная стенка выполняется из двух рядов свай, пространство между которыми заполняется утрамбованным песком, щебнем или камнем. В глинистых и песчаных грунтах с хорошей несущей способностью упорная стенка сооружается из ряда свай и брусчатых пакетов. Довольно часто для усиления бревенчатой или брусчатой упорной стенки используются железобетонные плиты перекрытия каналов, которые закладываются между стенкой и грунтом.

Приемный котлован, разрабатываемый в месте выхода продавливаемых труб перехода, крепится обычным способом или бревнами.

При продавливании футляра по заданному направлению в плане и профиле в рабочем котловане устанавливаются направляющие устройства. Горизонтальное направляющее устройство состоит из рельсов или швеллеров, уложенных по брусьям на дно котлована. Для направления футляра в вертикальной плоскости устраивается направляющая рама у передней стенки котлована.

Для продавливания и прокола труб применяются гидравлические домкраты и насосы высокого давления.

Наибольшее распространение получили гидравлические домкраты типа ГД-170/1150 (усилие 170 Т, ход штока 1150 мм и давление до 300 ати) и масляные насосы высокого давления, выпускаемые механическим заводом треста Строймеханизация-2 в г. Таллине, а также гидродомкраты и комплекс оборудования системы инж. Романовича и др.

Для равномерной передачи давления на футляры больших диаметров рекомендуется независимо от потребных усилий применение двух и четырех домкратов, работающих параллельно. Передача усилий от домкратов на прокладываемый футляр производится через торцовую нажимную заглушку, состоящую из двух стальных листов. После продвижения футляра на длину одного хода штока домкрата вставляются нажимные патрубки, состоящие из отрезков труб (равных диаметру прокладываемого футляра) с приваренными по торцам заглушками из стальных листов толщиной 20—30 мм. Размер нажимных патрубков принимается кратным длине хода штока домкратов.

Применяемый при продавливании нож выполняется из двух колец, наваренных на передний конец футляра. Толщина ножа принимается равной 20—30 мм, в зависимости от диаметра продавливаемого футляра. Переднему краю ножа придается скос в 20° путем наварки металла между составляющими, нож кольцами. Нож выполняется с наружным скосом при продавливании в грунтах с естественной влажностью и со скосом внутрь трубы при проходке в водонасыщенных грунтах. Внутренний скос в этом случае служит для создания грунтовой пробки, препятствующей заплыванию грунта в футляр.

Проектирование перехода должно производиться на основании данных гидрогеологических изысканий по трассе. Особо тщательно необходимо изучить характер грунтов и состояние грунтовых вод при устройстве перехода под железными дорогами. Разведочные скважины выполняются строго по трассе перехода по обеим сторонам дорожного полотна и в междупутье.

Проект должен содержать:

1) план перехода с показанием пересекаемого сооружения (дороги, проезда и пр.);

2) профиль с указанием геологических условий, горизонта грунтовых вод и отметок всех частей перехода, а также подземных коммуникаций;

3) конструктивные чертежи котлованов и упорной стенки;

4) пояснительную записку, в которой обосновывается выбранный диаметр футляров, определяются расчетные усилия для продавливания, приводятся расчеты упорных конструкций, выбирается оборудование и пр.

При проектировании переходов теплопроводов в футлярах должны учитываться указания СНиП III-A.11-62 «Техника безопасности в строительстве».

При ручной разработке грунта в футляре допускаются следующие длины проходок:

при диаметре футляра 800 мм до 18 м

при диаметре футляра 900—1000 мм до 36 м

при диаметре футляра 1200 мм до 60 м

Расстояние между двумя футлярами выбирается с учетом возможного отклонения их при продавливании от заданного направления. Минимальное горизонтальное расстояние между футлярами исходя из опыта строительства следует принимать при проходке до 20 м — 30 см, при проходке свыше 20 м — 50 см.

В проекте должна предусматриваться антикоррозийная защита стальных футляров и теплопроводов.

При низкой и нормальной коррозийности грунтов в качестве изоляции наружной поверхности футляров может быть рекомендовано битумное покрытие, разработанное ВНИИГ имени Веденеева.

Состав этого битумного мастичного покрытия следующий: битум марки V с температурой размягчения 92°С—25% (по весу); битум марки III с температурой размягчения 56°С—15%; асбест 7-го сорта, высушенный и просеянный через сито с отверстиями 2 мм,— 6%; гажевая пыль —54%.

При прокладке футляров под электрифицированными дорогами в настоящее время устраивается футеровка из железобетонных колец внутри футляра. Кроме того, следует устраивать активную электрическую защиту, проект которой в каждом отдельном случае составляется особо. При проектировании переходов в футлярах в условиях высокого стояния уровня грунтовых вод должны предусматриваться мероприятия, исключающие попадание воды в футляр и подмачивание тепловой изоляции. В этом случае в камерах, устраиваемых по концам перехода, устанавливают насосы для водоотлива с автоматическим включением.

При длине перехода, превышающей максимальный допускаемый пролет теплопроводов между скользящими опорами, необходимо предусматривать установку опор в футляре.

Конструкция скользящей опоры теплопроводов обычно состоит из двух скоб из круглой арматурной стали, привариваемых к телу теплопровода.

Важное значение имеет выбор положения перехода по высоте по отношению к остальной трассе теплопровода. Желательно ось футляров размещать на одинаковой высоте с осями теплопроводов, так как в противном случае необходимо в камерах гнуть трубы и устраивать вертикальные или наклонные участки теплопроводов для компенсации температурных перемещений, а также устанавливать спускные и воздушные краны.

Кроме того, необходимо считаться с положением подземных коммуникаций, находящихся в теле насыпи, с сохранением минимального расстояния от них.

Следует также учитывать, что при продавливании или проколе происходит выпучивание грунта, которое может вызвать нарушение существующих трубопроводов или кабелей. В зависимости от характера этих коммуникаций приближение футляра к ним должно быть не менее 1—1,5 м. Если возникает сомнение о сохранности этих прокладок, нужно предусматривать их вскрытие путем устройства шурфов на период производства работ, что обеспечит наблюдение за ними и предохранит их от давления грунта.

Высоту земляной насыпи от верха футляра до железнодорожных путей или дорожных покрытий следует принимать не менее 2 м.