Надежность и безаварийность работы тепловых сетей во многом зависит от правильного решения вопросов компенсации температурных удлинений теплопроводов.

По принципу действия компенсационные устройства могут быть разделены на две основные категории:

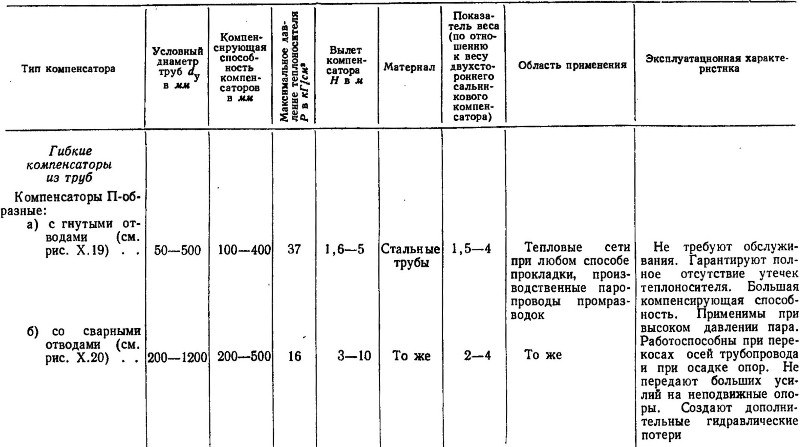

1) гибкие или упругие компенсаторы, которые воспринимают температурные перемещения трубопровода при помощи изгиба или кручения участков труб различной геометрической формы или деформации специальных пружинящих элементов, имеющих форму круглых складок, волн, линз и т. п.;

2) осевые компенсаторы скользящего типа, в которых температурные удлинения воспринимаются телескопическим перемещением труб внутрь корпуса компенсатора, имеющего сальниковое уплотнение.

Гибкие компенсаторы, согнутые или сваренные из труб, выполняются различной формы: П- и S-образные, лирообразные и др. Наибольшее распространение получили компенсаторы П-образной формы.

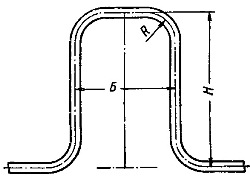

П-образный компенсатор с гнутыми отводами

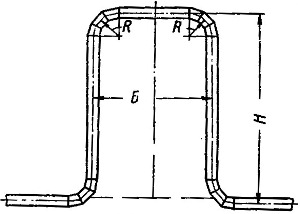

П-образный компенсатор со сварными отводами

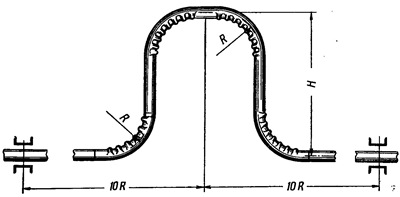

В зарубежной практике в паропроводах находят также применение П-образные компенсаторы со складчатыми (волнистыми) отводами. При одинаковых геометрических размерах по ширине и вылету складчатые компенсаторы имеют несколько более высокую (на 12—15%) компенсирующую способность. Следовательно, они позволяют несколько уменьшить величину вылета. Однако их применение не рекомендуется в водяных тепловых сетях вследствие усиленной коррозии труб в местах складок и волн.

П-образный компенсатор со складчатыми отводами

К достоинствам всех гибких компенсаторов относятся:

1) передача на неподвижные опоры только сил упругости компенсаторов;

2) большая компенсирующая способность;

3) полное отсутствие необходимости в обслуживании.

Однако они имеют и ряд недостатков, главнейшие из которых:

1) увеличение стоимости трубопроводов;

2) повышение гидравлического сопротивления сетей трубопроводов;

3) затруднения в размещении компенсаторов, имеющих большие размеры в условиях городских подземных тепловых сетей при насыщенности трассы другими подземными коммуникациями.

К гибким компенсаторам относятся также устройства, действие которых основано на упругой деформации пружинящих элементов. Например, линзовые (или тарельчатые), получившие в различных модификациях большое распространение в зарубежной трубопроводной технике.

Сварные линзовые компенсаторы нормализованы в между-ведомственных нормалях трубопроводов электростанций Оргэнергостроя для труб диаметром 100—1200 мм. Однако эти компенсаторы имеют крайне ограниченную область применения в тепловых сетях: вследствие своей тонкостенности (обусловленной необходимостью уменьшить продольную жесткость) они не выдерживают внутреннего давления теплоносителя выше 7 кГ/см2 при dу≥ 400 мм и 4 кГ/см2 при dy ≥ 700 мм.

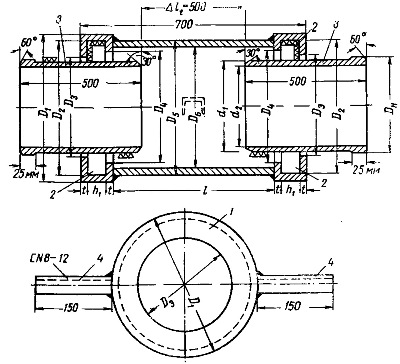

Наибольшее применение в подземных тепловых сетях нашли сальниковые компенсаторы, относящиеся к осевым скользящего типа. Сальниковый компенсатор в местах установки разрезает трубопровод на отдельные механически не связанные между собой участки. Разрывы между концами труб внутри компенсаторов (в холодном состоянии трубопровода) достигают 300—400 мм.

Сальниковый компенсатор бывает двух видов: компенсатор сальниковый односторонний и компенсатор сальниковый двухсторонний. Конструкция этих компенсаторов нормализована МН 2593—61 и МН 2598—61 для труб диаметром от 100 до 1000 мм. В качестве уплотнения сальника используется асбестовый шнур (по ГОСТ 1779—55) и теплостойкая резина в виде колец (по ГОСТ 7338—55) — это и есть сальниковая набивка. Сальниковый компенсатор рассчитан на условное давление Ру≤ 16 кГ/см2.

Основные недостатки сальниковых компенсаторов заключаются в следующем:

1) сальники требуют постоянного обслуживания, и уход за ними отнимает у эксплуатационного персонала более половины всего времени, затрачиваемого на обслуживание наружных трубопроводов;

2) уплотнительные кольца из теплостойкой резины, предназначенные для ликвидации утечек теплоносителя, периодически затягиваются шпильками у сальников, при этом силы трения возрастают настолько, что компенсатор полностью или частично теряет свою компенсирующую способность и превращается, по существу, в соединительную муфту. В практике эксплуатации известны случаи, когда после сильной затяжки сальников компенсаторы переставали действовать и трубопровод сильно изгибался от возросших температурных усилий;

3) сальниковые компенсаторы обладают повышенной чувствительностью к перекосам осей, всегда возможных как при монтаже, так и во время эксплуатации. Практикой установлено, что несовпадение геометрических осей корпуса и стакана компенсатора приводит к его «заклиниванию»;

4) компенсаторы требуют увеличения габаритов подземных камер и увеличения расстояния между трубами (подающей и обратной) для возможности завертывания и развертывания шпилек при устранении утечек и для смены уплотнений.

Трубопровод в местах установки сальниковых компенсаторов разрезан на части, поэтому при наличии отвода или закрытой задвижки на неподвижные опоры передаются так называемые неуравновешенные силы, которые могут достигать величин порядка 100—150 тонн и более от каждой из двух труб теплосети.

Проектирование неподвижных опор на такие усилия вызывает большие затруднения, а стоимость их сооружения увеличивает капитальные затраты.

Для облегчения неподвижных опор за рубежом разработаны и находят практическое применение так называемые разгруженные или уравновешенные сальниковые компенсаторы.

Рациональные конструкции компенсирующих устройств для тепловых сетей должны удовлетворять следующим основным требованиям:

1) максимально разгружать трубопроводы от температурных усилий;

2) иметь компенсирующую способность не менее 150 мм;

3) иметь небольшое гидравлическое сопротивление движению теплоносителя.

Кроме того, они не должны требовать частого осмотра и регулярного обслуживания (смены набивки, подтягивания болтов сальников и т.д.), а также сохранять работоспособность при небольших перекосах осей.

Представляет интерес новая экономичная конструкция компенсирующего устройства с самоуплотняющимися манжетами, которая разработана во ВТИ под руководством А. А. Сюворцова.

Компенсатор ВТИ состоит из трех деталей: цилиндрического корпуса с приваренными обечайками и двух подвижных стаканов. В комплект устройства входят также две манжеты из теплостойкой резины.

Компенсатор ВТИ

1 – корпус;

2 – самоуплотняющиеся манжеты из теплостойкой резины;

3 – подвижные стаканы компенсатора;

4 – кольцевые камеры, служащие для вставки манжет

Эти компенсаторы способны воспринимать температурные удлинения с двух сторон по аналогии с двухсторонним сальниковым компенсатором.

Для компенсаторов, устанавливаемых около углов поворота трассы или рядом с задвижками, предусматривается предохранительное устройство, препятствующее в аварийных случаях выходу стаканов из корпуса компенсатора. Стяжные шпильки и приварные упоры должны быть проверены на прочность при действии осевого неуравновешенного усилия.

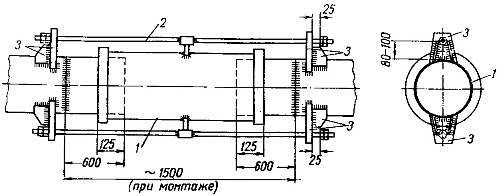

Компенсатор ВТИ с предохранительным устройством

1 — корпус;

2 —тяги, неподвижно прикрепленные (в середине длины) к корпусу;

3 — упоры, усиленные ребрами жесткости

Герметичность компенсаторов обеспечивается двумя резиновыми манжетами, у которых внутренняя полость под давлением теплоносителя расширяется и они надежно уплотняют кольцевые зазоры между стаканами и корпусом компенсатора. Манжеты являются важнейшей деталью, от качества работы которой зависит надежность действия всего компенсирующего устройства в целом. Поэтому внедрение компенсаторов нового типа может быть реализовано только при условии организации изготовления манжет на заводах резинотехнических изделий.

Конструкция манжетного компенсатора ВТИ

1 — корпус;

2 — кольцевые камеры для манжет;

3 — подвижные стаканы;

4 — упоры для закрепления корпуса компенсатора

Размеры компенсаторов с самоуплотняющимися манжетами

Примечание:

1. Компенсаторы рассчитаны на условное давление теплоносителя 16 ати.

2. Максимальная компенсирующая способность ?lt =500 мм, максимальная температура теплоносителя t=1500С.

3. Для изготовления стаканов следует выбирать трубы с наружным диаметром DН, указанным в таблице, в пределах плюсовых допусков, предусмотренных ГОСТ 8732-58 и ГОСТ 4015-58.

Преимущества манжетных компенсаторов по сравнению с сальниковыми следующие:

а) отсутствие сальников с натяжными шпильками;

б) отсутствие необходимости в регулярном наблюдении и обслуживании;

в) снижение в 2—2,5 раза веса и стоимости изготовления;

г) повышение герметичности уплотнения с возрастанием давления теплоносителя;

д) сохранение компенсирующей способности при перекосах осей корпуса и стаканов (в пределах 10—12°);

е) простота изготовления и сборки.

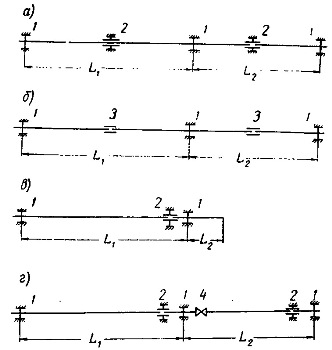

Установка сальниковых и манжетных компенсаторов предпочтительнее на так называемых уравновешенных схемах (а и б), которые позволяют упростить и облегчить неподвижные опоры трубопровода.

Располагать неподвижные опоры в уравновешенных схемах следует так, чтобы L1 = L2.

Неуравновешенные схемы (в и г) требуют изготовления компенсаторов с предохранительными устройствами, кроме того, утяжеляются конструкции неподвижных опор вследствие увеличения осевых усилий. Поэтому при проектировании тепловых сетей следует избегать выбора неуравновешенных схем с сальниковыми и манжетными компенсаторами.

Схемы установки сальниковых и манжетных компенсаторов на трубопроводе

а — уравновешенная схема с неподвижными опорами 1 и с закреплением корпуса компенсаторов 2;

б — уравновешенная схема с незакрепленными, «плавающими» компенсаторами 3;

в — неуравновешенная схема с установкой манжетных компенсаторов, требующих установки предохранительного устройства;

г — неуравновешенная схема, применяющаяся при наличии задвижки 4 и требующая установки предохранительных устройств

Важнейшими задачами в области конструирования и изготовления рациональных компенсирующих устройств, предназначенных для теплофикационных трубопроводов, являются: снижение веса, увеличение компенсирующей способности и эксплуатационной надежности, уменьшение трудоемкости изготовления, максимальная разгрузка трубопроводов от действия осевых сил и изгибающих напряжений.

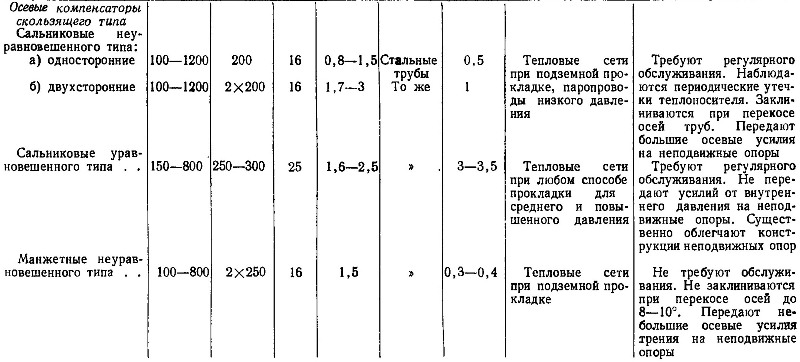

Для выбора компенсирующих устройств могут быть использованы данные из таблицы, в которой приведены основные технические характеристики и указаны области применения различных компенсаторов.