При переходе теплопроводами рек сооружаются подводные теплофикационные туннели, которые представляют собой сложные инженерные сооружения. Так, для передачи тепловой энергии через р. Москву был сооружен подводный теплофикационный туннель.

Подводный тоннель представляет собой металлический сварной цилиндр диаметром 2,5 м с толщиной стенок 12 и 16 мм (в местах перелома профиля), длиной 176 м, усиленный ребрами жесткости через каждые 3 м.

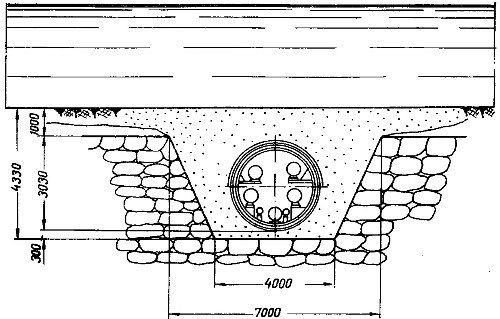

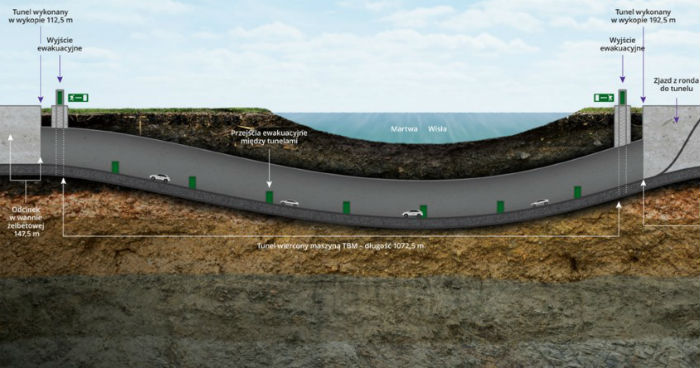

Продольный разрез подводного теплофикационного туннеля № 1

1 — металлический туннель;

2 — неподвижная опора;

3 — камера;

4 — чугунные грузовые полукольца

В туннеле проложены два водяных теплопровода диаметром по 500 мм, два паропровода диаметром по 400 мм и два конденсатопровода диаметром 150 мм, а также предусматривалась возможность размещения водопровода.

Для удержания туннеля под водой произведена его пригрузка чугунными полукольцами, общий вес которых составляет 740 т.

Туннель в русловой части уложен горизонтально, а в береговых частях — наклонно под углом 25°.

Поперечное сечение подводного тоннеля № 1

В средней части туннеля имеется бетонный массив для фиксации температурных удлинений металлической оболочки. Береговые концы туннеля входят в железобетонные камеры, в стенах которых устроены сальники, обеспечивающие непроницаемость соединения туннеля с камерами.

Туннель является проходным и доступным для обслуживания и ремонта теплопроводов. Он оборудован приточно-вытяжной вентиляцией, рассчитанной на поддержание внутренней температуры воздуха 40°С при нормальном режиме и 30°С при производстве ремонтных работ.

Компенсация тепловых удлинений теплопроводов предусмотрена естественной за счет наклонных участков труб, размещенных в туннеле, и горизонтальных береговых участков, находящихся вне его пределов и расположенных перпендикулярно оси туннеля. Горизонтальные участки трубопроводов уложены на катковых опорах, устанавливаемых на специальные приваренные к оболочке туннеля столики.

При расчете на компенсацию температурных перемещений водяных и паровых трубопроводов были приняты расчетные температуры теплоносителя соответственно 150 и 250°С.

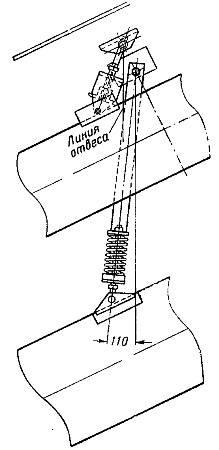

Для обеспечения свободного перемещения трубопроводов, расположенных в наклонных частях туннеля, принята подвеска паропроводов, расположенных в верхней части сечения туннеля, на коротких маятниках с двухрядной пружиной и подвеска теплопроводов на рычаге с одной пружиной.

Установка пружинных опор в наклонной части туннеля № 1

При монтаже подвесных опор им придавался наклон в сторону, противоположную направлению температурных удлинений трубопроводов, и пружина предварительно натягивалась.

Неподвижные опоры трубопроводов были расположены следующим образом: одна в середине туннеля и две на береговых горизонтальных участках в железобетонных туннелях, подходящих к подводному переходу. Неподвижные опоры были выполнены стоечными из прокатных металлических балок.

Расчет туннеля состоял из определения:

1) суммарных напряжений от продольных усилий в оболочке, возникающих от сил трения и отпора наклонной части туннеля при изменении температуры, а также от изгиба горизонтальной части туннеля при его температурном удлинении с учетом местных напряжений у колец жесткости;

2) суммарных кольцевых напряжений в оболочке от эксцентричного крепления пригрузки, бокового давления грунта и равномерного давления воды;

3) напряжений в кольцах жесткости от бокового давления грунта и веса трубопроводов, расположенных на консолях, а также от продольного давления грунта при температурном удлинении туннеля;

4) кольцевой и продольной устойчивости оболочки, а также устойчивости колец жесткости;

5) напряжений в оболочке при испытании туннеля от собственного веса и внутреннего давления жидкости (5 кГ/см2);

6) температурных напряжений при нагреве до 80°С (аварийный случай); температура монтажа принималась равной 10°С.

Расчет подводного туннеля был выполнен ГПИ Проектстальконструкция.

Сооружение туннеля выполнялось в следующей последовательности.

На стапеле, организованном на расстоянии 1 км от места перехода, производилась сборка туннеля из отдельных звеньев, изготовленных на заводе и доставленных железнодорожным транспортом. Всего было собрано и сварено две русловые секции уткообразной формы длиной по 68 м каждая и две береговые секции длиной 17—23 м, к которым были приварены заглушки. Наружная поверхность секций туннеля покрывалась гидроизоляцией и защищалась футеровкой из досок.

Одновременно велись работы по подготовке траншеи в месте погружения туннеля. Траншея разрабатывалась на глубина 7,5 м от уровня воды в реке и шириной 10 м.

Готовые секции туннеля были спущены со стапеля на воду и отбуксированы к месту погружения. Из двух русловых секции была собрана русловая часть туннеля длиной 136 м, которая была погружена на дно траншеи заливкой ее водой. Установленные по концам русловой части туннеля две плавучие опоры поддерживали при помощи тросов и лебедок колена наклонной части. Этими же лебедками регулировали скорости погружения русловой части и точную ее установку в створ перехода.

При помощи плавучего крана туннель был пригружен чугунными полукольцами. После откачки воды туннель был засыпан грунтом до уровня дна реки.

Второй теплофикационный металлический подводный туннель длиной 145 м через р. Москву для передачи тепловой энергии был запроектирован проектно-сметным бюро Гипроречтранса Министерства речного флота РСФСР.

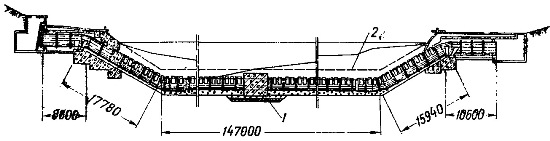

Продольный разрез подводного теплофикационного металлического туннеля № 2

1 — неподвижная опора;

2 — поверхность обратной засыпки

Этот теплофикационный туннель предназначен для прокладки в нем двух паропроводов диаметром 500 мм, двух теплопроводов горячей воды диаметром 500 мм и одного конденсатопровода диаметром 200 мм.

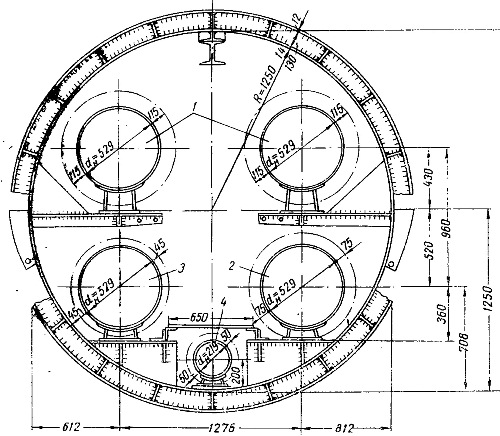

Поперечный разрез туннеля № 2

1 — трубопроводы для пара;

2 — трубопровод для подающей воды;

3 — трубопровод для обратной воды;

4 — конденсатопровод

Подводный тоннель сваривается из цилиндрических секций диаметром 2500 мм в русловой части и диаметром 2800 мм на береговых участках. Толщина стенок туннеля принята: на русловом горизонтальном участке 14 мм и на береговых и прибереговых участках 16 мм, жесткость стенок туннеля увеличена за счет приварки ребер жесткости таврового сечения.

Русловой участок туннеля укладывается в траншею на гравийную постель толщиной 0,5 м. Над оболочкой туннеля укладывается слой грунта, равный 2 м, считая до проектной отметки дна реки. Концы металлического туннеля входят в специальные уплотнения в стенах железобетонных камер, позволяющие береговым секциям туннеля вдвигаться в камеры.

Наружная поверхность туннеля покрывается битумной грунтовкой, битуморезиновой мастикой слоем 3 мм и бризолом слоем 2,5 мм, а затем битуморезиновой мастикой и бризолом. Поверхность наружной изоляции защищается от повреждений сплошной футеровкой из брусков сечением 30×60 мм, закрепленной на оболочке туннеля хомутами из полосовой стали на болтах. Внутренняя поверхность туннеля и детали оборудования окрашиваются печным лаком за 2 раза.

Для предотвращения всплытия туннель балластируется железобетонными грузами, имеющими П-образную форму, и двумя рядами железобетонных балок, укладываемых на грузы.

В средней части русловой секции туннеля устраивается бетонный анкерный блок для фиксации перемещений металлического туннеля при температурных удлинениях.

Железобетонные береговые камеры, сооружаемые по концам туннеля, сопрягаются с подземными туннелями, в которых размещаются теплопроводы и паропроводы.

Строительство туннеля включает следующие основные работы: подготовительные, земляные, сварочно-монтажные на стапеле, укладку туннеля в подводную и береговые траншеи, его балластировку.

В состав земляных работ по строительству туннеля входит разработка траншей и котлованов, а также их засыпка после прокладки туннеля.

Сварочно-монтажные работы на стапеле состоят из монтажа и сварки стыков между элементами оболочки туннеля. Приварка к оболочке ребер жесткости, опор для балластных грузов и устройство внутри туннеля полок для крепления трубопроводов осуществляется заводом — изготовителем оболочки.

Укладка туннеля в подводную траншею осуществляется после окончания земляных работ по разработке русловой и береговых траншей, отсыпки гравийной постели до проектных отметок. После размещения русловой секции в створе перехода осуществляется ее опускание на дно подводной траншеи путем постепенного залива балластной водой насосами с одного берега. Контроль за равномерным опусканием русловой секции обеспечивается постоянным наблюдением отметок на трех рейках, установленных в трех пунктах опускаемой части туннеля (в середине и у обоих концов). По достижении нулевой плавучести залив приостанавливается. Затем дополнительным заливом 2 м2 воды создается отрицательная плавучесть туннеля в 2 г и стравливанием тросов с лебедок, установленных на плавучих опорах у обоих берегов, производится равномерное опускание русловой секции на дно траншеи.

При укладке русловой секции на гравийную постель дна траншеи необходимо следить за плотным прилеганием туннеля, для чего производится подмыв гравия у ребер жесткости. После укладки русловой секции производится заводка береговых секций, а затем заводка и укладка прибрежных секций туннеля.

После выполнения указанных выше работ устанавливается опалубка для бетонирования руслового анкерного массива и производится балластировка оболочки туннеля железобетонными грузами и балками.

Только после окончания балластировки туннеля грузами, засыпки траншеи песком и полного затвердения бетонного массива может быть произведена откачка балластной воды из туннеля и вырезка концевых заглушек.